Une disjonction intempestive en triphasé n’est que très rarement un simple problème de répartition des charges ; c’est le symptôme final d’une cascade de défauts techniques invisibles et d’erreurs de diagnostic.

- Une chute de tension excessive due à un sous-dimensionnement de câble est souvent le point de départ de déséquilibres en chaîne.

- La pollution harmonique générée par des équipements modernes (LED, variateurs) crée des surcharges indétectables par les appareils de mesure classiques.

- Des erreurs de câblage fondamentales, comme le mélange de neutres, peuvent neutraliser les protections différentielles et créer un danger mortel.

Recommandation : Abandonnez la recherche de la « charge de trop » et adoptez une méthodologie de diagnostic différentiel pour identifier et corriger la véritable cause racine, souvent cachée dans l’infrastructure même du réseau.

Face à une installation triphasée qui disjoncte, le premier réflexe est souvent de blâmer l’appareil de trop, celui qui a fait « déborder le vase ». On passe alors des heures à déplacer des charges d’une phase à l’autre, dans une quête frustrante d’un équilibre parfait qui semble toujours se dérober. Cette approche, si elle part d’une bonne intention, traite le symptôme et non la cause. Car la plupart du temps, le déséquilibre n’est pas le problème initial, mais la conséquence d’anomalies plus profondes, plus subtiles et souvent plus dangereuses, tapies au cœur de l’installation.

Les solutions classiques se contentent de conseiller une meilleure répartition des appareils. Mais que faire quand, malgré un équilibrage théorique parfait, le différentiel continue de sauter ? Et si la véritable clé ne résidait pas dans la répartition des charges, mais dans l’intégrité même du réseau qui les alimente ? Cet article ne vous apprendra pas à déplacer une machine à laver sur la phase 3. En tant que technicien expert, nous allons plonger ensemble dans les coulisses du diagnostic avancé. Nous allons traquer les causes invisibles : la chute de tension qui affame vos moteurs, la pollution harmonique qui empoisonne votre réseau, ou encore les erreurs de câblage qui transforment vos protections en illusions.

Ce guide est une feuille de route pour passer d’une logique de dépannage réactif à une stratégie de fiabilisation proactive. Chaque section dévoilera une erreur de diagnostic commune et vous fournira les outils méthodologiques pour la déceler et la corriger. Préparez vos appareils de mesure, nous partons à la chasse aux défauts en cascade.

Sommaire : Les causes cachées des déséquilibres et disjonctions en triphasé

- Pourquoi utiliser du 2.5mm² sur une ligne de 50 mètres va provoquer une chute de tension critique ?

- Comment détecter si vos éclairages LED polluent votre réseau et font sauter les disjoncteurs ?

- Courbe C ou Courbe D : lequel choisir pour protéger un moteur de pompe à chaleur ?

- L’erreur de mélanger les neutres qui rend vos différentiels inopérants et dangereux

- Dans quel ordre poser les cadenas de consignation pour garantir votre survie en intervention ?

- L’erreur de mesure de terre qui rend votre installation dangereuse malgré un piquet neuf

- Quand proposer une mise à jour matérielle pour éviter l’obsolescence programmée ?

- Comment adapter une installation électrique classique pour répondre à la demande de maintien à domicile ?

Pourquoi utiliser du 2.5mm² sur une ligne de 50 mètres va provoquer une chute de tension critique ?

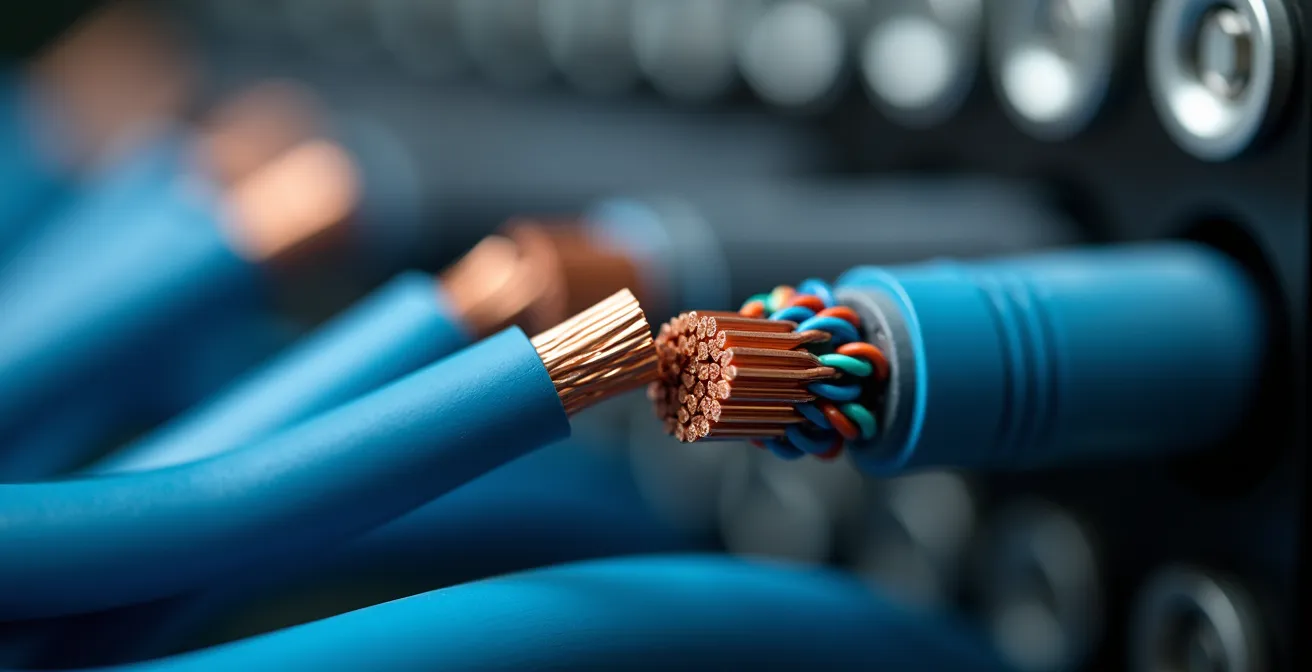

L’erreur la plus fondamentale, souvent commise au nom de l’économie, est le sous-dimensionnement des câbles sur de longues distances. Un câble de 2.5mm² est parfaitement normatif pour un circuit de 16A, mais cette règle ne tient pas compte de l’impédance du conducteur. Sur une longueur de 50 mètres, la résistance du câble n’est plus négligeable. Elle agit comme une charge en série, « consommant » une partie de la tension avant même qu’elle n’atteigne l’équipement final. Ce phénomène, la chute de tension, est le point de départ de nombreux déséquilibres.

Lorsqu’un moteur ou une charge importante démarre sur cette ligne affaiblie, l’appel de courant massif amplifie la chute de tension. La tension sur cette phase s’effondre momentanément, créant un déséquilibre brutal avec les deux autres phases. Pour un moteur triphasé, ce déséquilibre est dévastateur : il provoque un échauffement anormal des enroulements, une perte de couple et, à terme, sa destruction. Pour l’installation, le résultat est une cascade de déclenchements de protections qui peinent à distinguer ce phénomène d’un réel court-circuit. Les calculs techniques démontrent qu’une ligne de 50m en 2.5mm² pour 16A peut entraîner une chute de tension de plus de 6.4%, soit plus du double de la limite acceptable de 3% en basse tension.

Avant de suspecter un appareil ou de chercher à rééquilibrer, le premier diagnostic doit porter sur la santé de l’infrastructure de câblage. Une mesure de tension en charge, à la fois au départ du tableau et à l’arrivée de l’équipement, est non négociable. Si l’écart dépasse 3%, la cause racine n’est pas sur les phases, mais bien dans le cuivre.

Comment détecter si vos éclairages LED polluent votre réseau et font sauter les disjoncteurs ?

L’avènement des éclairages LED a marqué une révolution énergétique, mais a aussi introduit un ennemi invisible et pernicieux sur nos réseaux : les courants harmoniques. Contrairement à une ampoule à incandescence qui est une charge purement résistive, une LED est une charge non-linéaire. Son alimentation électronique hache le courant pour fonctionner, générant une multitude de micro-courants à des fréquences multiples de la fréquence fondamentale de 50 Hz. Ces courants parasites déforment l’onde sinusoïdale parfaite du réseau et s’additionnent, notamment dans le neutre.

Le problème est que les appareils de mesure classiques (multimètres RMS) ne voient pas cette pollution. Ils mesurent la valeur efficace du courant à 50 Hz, mais sont aveugles à l’énergie contenue dans les harmoniques. Un circuit peut ainsi sembler faiblement chargé, alors qu’il est en réalité au bord de la surcharge à cause de ces courants « fantômes ». Ces derniers provoquent des échauffements anormaux des câbles (surtout le neutre), des vibrations dans les transformateurs et, surtout, des déclenchements intempestifs des disjoncteurs qui interprètent ces pics de courant déformés comme des défauts.

Étude de cas : Impact réel des harmoniques LED

Une installation tertiaire entièrement équipée en éclairage LED présentait des disjonctions inexpliquées. Les mesures standards ne montraient aucune surcharge. Cependant, une analyse avec une pince ampèremétrique True RMS a révélé des harmoniques de tension négligeables mais un taux de distorsion harmonique (THD) en courant de 22,8%. Cette « pollution » suffisait à faire déclencher les protections de manière erratique, démontrant que le problème n’était pas l’équilibrage, mais la qualité de l’onde de courant.

La détection de ce phénomène exige un équipement spécifique : une pince ampèremétrique True RMS (TRMS) capable de mesurer la valeur efficace réelle du courant, incluant l’effet des harmoniques, ou un analyseur de réseau. Si vous constatez une différence significative entre une mesure RMS standard et une mesure TRMS, ou un taux de THD élevé, vous avez trouvé votre coupable. La solution ne sera pas de rééquilibrer, mais potentiellement d’installer des filtres harmoniques ou de surdimensionner le conducteur de neutre.

Courbe C ou Courbe D : lequel choisir pour protéger un moteur de pompe à chaleur ?

Le choix de la courbe d’un disjoncteur est une décision critique, souvent prise à la légère. Face à un moteur qui fait systématiquement sauter sa protection au démarrage, la tentation est grande de remplacer le disjoncteur courbe C par un courbe D, plus « tolérant ». C’est une grave erreur de diagnostic. Passer à une courbe D sans comprendre la cause du déclenchement revient à mettre un casque sur un blessé qui saigne : on masque le symptôme sans traiter la blessure, et on met l’installation en danger.

Un disjoncteur courbe C est conçu pour les applications générales, avec un seuil de déclenchement magnétique situé entre 5 et 10 fois le courant nominal (In). Il tolère les faibles appels de courant. Un disjoncteur courbe D, lui, est destiné aux charges à très fort courant de démarrage, comme les moteurs ou les transformateurs, avec un seuil entre 10 et 20 fois In. Il laisse passer un pic de courant beaucoup plus important avant de réagir. Le remplacer sans discernement peut laisser passer un courant de défaut dangereux qui aurait dû être coupé, risquant de détruire le moteur ou de provoquer un incendie.

Le tableau suivant résume les différences clés pour orienter le diagnostic.

| Caractéristique | Courbe C | Courbe D |

|---|---|---|

| Déclenchement magnétique | 5 à 10 x In | 10 à 20 x In |

| Usage recommandé | Charges résistives, éclairage | Moteurs, transformateurs |

| Tolérance au pic de démarrage | Moyenne | Élevée |

| Impact du déséquilibre de phase | Déclenchements fréquents | Meilleure tolérance |

Avant de changer la courbe du disjoncteur, un diagnostic différentiel du moteur est impératif. Le problème est-il réellement un pic de démarrage normal mais élevé, ou est-ce un symptôme d’autre chose ? Un roulement grippé, un condensateur de démarrage défaillant, ou une chute de tension en amont (voir section précédente) peuvent tous augmenter artificiellement le courant de démarrage et faire déclencher un courbe C parfaitement dimensionné. Mesurer le courant de démarrage réel avec une pince ampèremétrique à fonction « Inrush » est la seule façon de statuer. Si le pic est anormalement élevé par rapport aux spécifications du moteur, le problème vient du moteur, pas du disjoncteur.

Plan d’action : Votre diagnostic moteur avant tout changement

- Vérifier l’état des roulements en écoutant les bruits anormaux ou en vérifiant la fluidité de la rotation à l’arrêt.

- Tester le condensateur de démarrage avec un capacimètre pour s’assurer qu’il fournit la capacité requise.

- Mesurer la résistance des enroulements entre phases avec un ohmmètre pour détecter un éventuel court-circuit interne.

- Contrôler l’isolement des enroulements par rapport à la terre avec un mégohmmètre (test d’isolement).

- Mesurer le courant de démarrage réel avec une pince ampèremétrique à fonction « Inrush » ou crête et le comparer aux données constructeur.

L’erreur de mélanger les neutres qui rend vos différentiels inopérants et dangereux

C’est l’une des erreurs de câblage les plus insidieuses et les plus dangereuses en triphasé : le croisement des neutres. Sur le papier, tous les neutres sont au même potentiel, et il peut sembler anodin de les regrouper sur un même bornier. En réalité, cette pratique annule purement et simplement l’efficacité de vos protections différentielles, transformant votre tableau en une bombe à retardement.

Un interrupteur ou un disjoncteur différentiel fonctionne sur un principe simple : il mesure en permanence que le courant qui part par la phase est exactement égal au courant qui revient par le neutre du même circuit. Si une différence, même infime (typiquement 30mA), est détectée, cela signifie qu’une partie du courant s’échappe (fuite à la terre, électrisation) et la protection coupe l’alimentation instantanément. Or, si le neutre d’un circuit A est raccordé par erreur avec le retour d’un circuit B, le différentiel du circuit A verra un courant de retour qui n’est pas le sien. La somme des courants ne sera jamais nulle, mais l’appareil est incapable d’interpréter cette anomalie comme une fuite.

Étude de cas : Le différentiel qui ne pouvait pas voir le danger

Dans un atelier, le mélange des neutres de plusieurs circuits monophasés issus de phases différentes sur un bornier commun a rendu les différentiels de tête inopérants. Le courant retournant par le neutre d’un autre circuit, le différentiel « voyait » une somme de courants nulle même en cas de fuite. En cas de contact direct, le courant traversant le corps humain pour aller à la terre n’aurait jamais été détecté, créant une situation de danger mortel en toute impunité pour la protection.

Le dogme absolu en câblage est : chaque circuit doit avoir son propre neutre, associé à sa phase, de l’amont à l’aval. Les neutres de circuits différents ne doivent JAMAIS se toucher. Pour diagnostiquer ce problème, il faut procéder méthodiquement : couper tous les circuits, puis les réenclencher un par un en testant la protection différentielle avec le bouton de test à chaque étape. Si un différentiel saute en enclenchant un autre circuit, vous avez probablement un neutre croisé. La seule solution est un repérage et un recâblage complets du tableau, en s’assurant que chaque neutre est connecté exclusivement sous la borne de sortie de son disjoncteur de protection respectif.

Dans quel ordre poser les cadenas de consignation pour garantir votre survie en intervention ?

Le diagnostic et la réparation sont une chose, mais la survie en est une autre. La procédure de consignation n’est pas une formalité administrative, c’est un rituel de sécurité qui ne tolère aucune approximation, surtout dans un environnement triphasé complexe avec de multiples sources d’alimentation (réseau, onduleur, groupe électrogène, photovoltaïque).

La règle d’or est simple mais souvent mal appliquée : il faut identifier et isoler TOUTES les sources de tension, sans exception. L’ordre dans lequel on procède est logique et doit suivre une hiérarchie du risque. On commence toujours par couper les sources que l’on ne maîtrise pas, comme le réseau public ENEDIS, pour finir par celles que l’on contrôle. La consignation ne s’arrête pas à la coupure. Elle implique une séparation (coupure), une condamnation (cadenassage), une identification (signalisation) et une vérification (la VAT, Vérification d’Absence de Tension).

La partie la plus critique est la condamnation. La pratique du cadenas unique laissé sur le tableau est une hérésie. La procédure correcte est la condamnation multiple à l’aide d’un moraillon (ou pince de consignation). Chaque intervenant, sans exception, doit poser son propre cadenas personnel sur le moraillon. Tant qu’un seul cadenas reste en place, il est physiquement impossible de réenclencher l’appareil. C’est la seule garantie absolue qu’une tierce personne ne viendra pas réarmer le circuit pendant que vous êtes en train d’intervenir les mains dans les conducteurs.

Chaque intervenant doit poser SON propre cadenas et être le seul à pouvoir le retirer, empêchant ainsi un réarmement prématuré tant qu’une seule personne est encore en danger.

– Guide de sécurité électrique, Installation et rénovation électrique – Consignation

La procédure finale de VAT en 3 temps est le sceau de cette sécurité : 1/ Je vérifie le bon fonctionnement de mon appareil de mesure sur une source de tension connue. 2/ Je vérifie l’absence de tension sur l’installation consignée (entre toutes les phases, entre chaque phase et le neutre, entre chaque phase et la terre). 3/ Je revérifie mon appareil sur la source de tension connue pour m’assurer qu’il n’est pas tombé en panne pendant la mesure. Ce n’est qu’après cette triple vérification que l’installation peut être considérée comme véritablement hors tension et sûre.

L’erreur de mesure de terre qui rend votre installation dangereuse malgré un piquet neuf

Une bonne prise de terre est le fondement de la sécurité électrique. Elle est le chemin de secours qui permet d’évacuer les courants de fuite et de faire déclencher les différentiels. On pourrait donc penser qu’enfoncer un piquet de terre neuf garantit une protection efficace. C’est une illusion dangereuse. La valeur de la résistance de terre n’est pas une constante ; elle dépend du sol, de l’humidité, et surtout, de la qualité de la connexion. Et c’est la mesure de cette valeur qui est truffée de pièges.

L’erreur la plus commune est de mesurer la continuité du fil de terre jusqu’au piquet et de conclure que tout va bien. Cette mesure ne garantit en rien la qualité de la liaison avec le sol. Une autre erreur est d’utiliser une méthode de mesure simpliste (« mesure en boucle ») sur une installation existante, qui peut être faussée par des terres multiples. La seule méthode fiable et reconnue pour qualifier une prise de terre est la méthode des 3 piquets (ou méthode de Wenner), réalisée avec un telluromètre. Elle consiste à injecter un courant via un piquet auxiliaire distant et à mesurer la chute de potentiel avec un second piquet intermédiaire, s’affranchissant ainsi des résistances parasites.

Étude de cas : La corrosion, l’ennemi silencieux de la prise de terre

Une installation industrielle protégée par un piquet de terre neuf a connu un incident grave. L’enquête a montré que le piquet, bien que récent, avait été installé dans un sol acide à proximité de structures métalliques d’une autre nature. Des courants galvaniques ont rapidement corrodé la connexion entre le piquet et le sol, rendant la prise de terre totalement inefficace en moins de trois ans, malgré des mesures initiales conformes. Une mesure de terre périodique avec la méthode adéquate aurait détecté cette dégradation progressive.

Même avec un équipement adéquat, la mesure peut être faussée si les piquets auxiliaires sont placés dans la « zone d’influence » du piquet principal ou d’autres masses métalliques enterrées (canalisations, fondations). Une série de mesures, en déplaçant le piquet intermédiaire, est nécessaire pour s’assurer de la stabilité du résultat. Une valeur de terre correcte doit être inférieure à 100 ohms selon la norme NF C 15-100, et idéalement bien plus basse pour les installations sensibles. Une terre de mauvaise qualité signifie qu’en cas de défaut, la tension de contact peut atteindre un niveau mortel avant que le courant de fuite soit suffisant pour faire déclencher la protection.

Quand proposer une mise à jour matérielle pour éviter l’obsolescence programmée ?

À force de dépanner et de corriger, un technicien doit aussi savoir dire « stop ». Il arrive un moment où les interventions répétées sur un tableau électrique vieillissant ne sont plus une solution, mais un acharnement thérapeutique coûteux et dangereux. Reconnaître ce point de bascule et proposer une mise à jour matérielle complète est une marque d’expertise et de responsabilité. Il ne s’agit pas de « vendre », mais de garantir la sécurité et la pérennité.

Plusieurs signaux faibles indiquent que le tableau a atteint sa fin de vie fonctionnelle. L’absence de protections différentielles 30mA en tête de tous les circuits est un drapeau rouge majeur. L’évolution de la nouvelle norme NF C 15-100 impose des dispositifs de plus en plus performants (Type A, F, si) pour s’adapter aux charges modernes, rendant les anciens tableaux obsolètes. L’utilisation de disjoncteurs à fusibles, l’impossibilité d’ajouter de nouveaux circuits, ou des composants qui chauffent anormalement sont autant de symptômes d’une infrastructure dépassée.

L’argumentation face au client ne doit pas se baser sur la seule conformité, mais sur le Coût Total de Possession (TCO). Un tableau ancien ne coûte rien en investissement initial, mais son coût caché est énorme : pannes à répétition, surconsommation due à un mauvais équilibrage permanent, risque accru d’incendie, et une non-conformité qui peut être un motif d’exclusion de garantie par les assurances en cas de sinistre.

Le tableau suivant met en perspective l’investissement face aux coûts cachés d’une installation vieillissante, basé sur des analyses comparatives du secteur.

| Critère | Tableau ancien | Tableau moderne |

|---|---|---|

| Coût initial | 0€ (existant) | 1500-2500€ |

| Pannes annuelles | 3-5 interventions | 0-1 intervention |

| Surconsommation | 10-15% par déséquilibre | < 3% |

| Risque assurance | Majoration ou exclusion | Conformité totale |

| Évolutivité | Impossible | Smart Grid Ready |

À retenir

- Le diagnostic prime sur l’action : une disjonction est un symptôme, jamais la cause première. Mesurer avant de modifier.

- Les causes des pannes modernes sont souvent invisibles : les courants harmoniques et les défauts de terre ne se voient pas sans l’équipement et la méthode appropriés.

- La sécurité n’est pas négociable : le respect scrupuleux des règles de câblage (séparation des neutres) et des procédures de consignation est la seule garantie contre les accidents mortels.

Comment adapter une installation électrique classique pour répondre à la demande de maintien à domicile ?

L’expertise en installations triphasées trouve une application particulièrement critique et humaine dans l’adaptation des logements pour le maintien à domicile (MAD). Ici, les enjeux de fiabilité et de sécurité sont décuplés : une coupure de courant n’est plus un simple désagrément, elle peut mettre une vie en danger. Adapter une installation classique pour accueillir des équipements médicaux (respirateurs, lits médicalisés, concentrateurs d’oxygène) exige une approche systémique qui va bien au-delà de l’ajout d’une prise.

La première étape est la hiérarchisation des circuits. Il faut créer des circuits dédiés, clairement identifiés comme « priorité vie », qui seront protégés contre les micro-coupures et les pannes secteur. Ces circuits vitaux doivent être alimentés via un onduleur (UPS) de capacité suffisante pour garantir une autonomie de plusieurs heures, le temps d’une intervention ou du rétablissement du réseau. Le choix de l’onduleur est lui-même critique : un modèle « Online Double Conversion » est préférable car il isole complètement les équipements de la qualité souvent médiocre du réseau.

Un autre défi technique majeur est la gestion des courants de fuite. Les équipements médicaux, par leur conception, génèrent des courants de fuite fonctionnels bien plus élevés que les appareils domestiques. Ces courants peuvent faire déclencher des différentiels 30mA standards de manière intempestive. La solution n’est pas de supprimer la protection, mais de la spécialiser.

Étude de cas : Sécurisation d’une assistance respiratoire

L’installation d’un respirateur à domicile provoquait des déclenchements constants du différentiel Type A. L’analyse a révélé des courants de fuite fonctionnels importants, inhérents à l’appareil. La solution a été de créer un circuit dédié et protégé par un différentiel de Type F (ou « si » – super immunisé). Ce type de protection est conçu pour tolérer ces courants de fuite spécifiques aux appareils électroniques modernes tout en garantissant une détection infaillible en cas de réel défaut d’isolement, assurant à la fois la continuité de service du respirateur et la sécurité de l’utilisateur.

L’adaptation pour le maintien à domicile est l’aboutissement de toute notre expertise : elle demande une maîtrise du dimensionnement, une compréhension des charges complexes, une stratégie de protection différentielle avancée et une rigueur absolue dans la mise en œuvre. C’est transformer une simple installation électrique en un véritable système de support de vie.

Maintenant que vous maîtrisez les arcanes du diagnostic en triphasé, l’étape suivante consiste à appliquer cette rigueur systémique à chaque intervention. C’est en adoptant cette posture d’expert, qui cherche la cause racine au lieu de colmater les brèches, que vous garantirez durablement la sécurité des personnes et la continuité de service des installations qui vous sont confiées.